- Pick Up -

今回の帽子が生まれる場所は、岐阜県・共同製帽の工場。

創業から90年以上の歴史を持ち、社長の三輪隆一さんは4代目。

フェルトハットをはじめ天然素材を使用した多種多様な帽子を、職人さんたちが丁寧に製造しています。

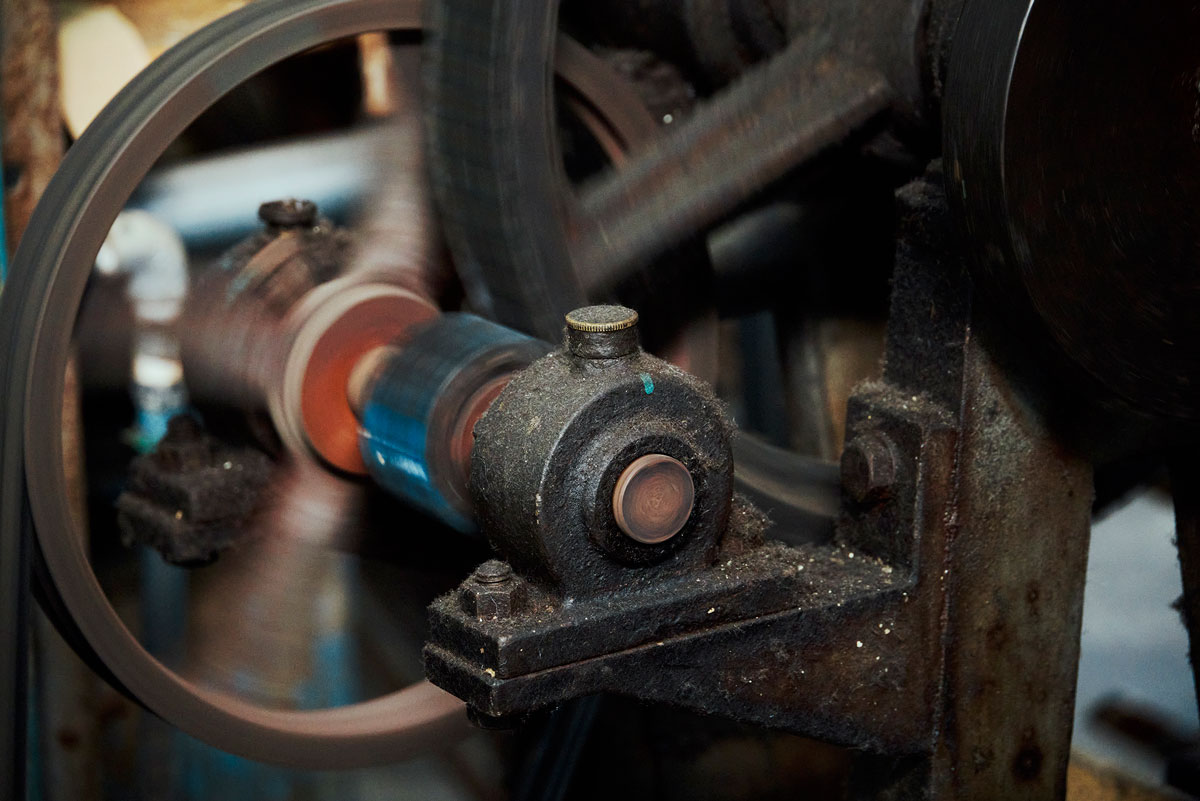

工場内には一定のリズムで動く機械の心地よい音が響き渡り、そこに職人さんたちの息遣いが混ざる。

「あの時代だからできた設備投資。今の時代にこの工場をつくる会社はないでしょう」(三輪社長)

昭和初期から変わらぬ製法。長く大切にされてきた機械。受け継がれてきた職人技術。

“かぶる”人たちのことを想う、“つくる”人たちの熱が、確かに漂っています。

- The Making -

STEP1 伸ばす

「均一に伸ばす技術が美しさの秘訣」

「フェルト」とは、羊毛などの動物繊維や化学繊維を絡ませてシート状にした“織っていない布”。

「フェルト」とは、羊毛などの動物繊維や化学繊維を絡ませてシート状にした“織っていない布”。

熱と水分を加えて引っ張ると、生地が伸びることが特徴のひとつ。

職人さんが熱い水蒸気を当てながら、頭が入る“クラウン”部分や、“ツバ”部分を伸ばすことで、ハットの原型がつくられていく。

「ツバを5cmにするか、8cmにするか。微妙な引っ張り具合が難しいんです。むやみに引っ張ると、生地に厚い部分、薄い部分ができてしまうので、できるだけ均一に伸ばさなければなりません」(三輪社長)

STEP2 固める

「40年やっていても、新しいデザインにワクワクする」

生地を柔らかくして伸ばしたあとは、固める。

ハットに木型を入れたら、特殊な機械でプレス。

温度、圧力、時間ーー職人さんの絶妙な加減で、目指す完成形に向けてフェルトが固まっていく。

「何年やっていても、新しいデザインにはワクワクしますね。ちなみに、この機械の部品はもうとっくに廃番になってしまっていて。故障したら、私が町工場に行って、替えの部品を自分で作らせてもらってるんですよ」(三輪社長)

STEP3 仕上げる

「“メイドインジャパン”とは、心のこもった製品をつくる心構え」

設計図にあわせてツバをカットする。高速で回転する帽子のツバ先が職人さんによって一瞬で切り取られるが、わずかなズレも許されない緊張感のある作業。

リボン付けは“手留め”にこだわる。

「ミシンだとどうしても1mmくらいの幅で糸が見えてしまうんです。海外の大量生産型の工場だとミシンで留めてしまうところも多いですけど。 針と糸で縫い付けるのは熟練の腕がいりますから。手間がかかっても、かぶる人に良いものを届けたい……“メイドインジャパン”っていうのは、 心のこもった製品をつくるぞ、という心構えだと思います」(三輪社長)

最後にオリーブオイルと蝋(ろう)を混ぜた特性の油分を表面に塗って艶を出したら、完成。